Bei konventionellen Motorrad-Fahrwerken der Nachkriegszeit war der Name auch Programm. Als klassische Doppelschleifenrahmen umspannten sie die komplette Motor- und Antriebseinheit. Diese blieb dadurch nahezu frei von allen Torsions- und Biegekräften, die sich an einem Motorradrahmen aufbauen. Oft sogar zur Vibrationsminderung in Gummielementen gelagert, waren Motorgehäuse und Zylinder bei selbsttragenden Rahmenkonstruktionen regelrecht entkoppelt. Lediglich die durchgehende Verschraubung der Motorlager von einer Rahmenseite zur anderen trug zur Steifigkeit bei. Verbreitet waren zudem Konstruktionen aus verschweißten Blechpressteilen (z. B. Kreidler RS, NSU Max), Einrohrrahmen (Mopeds, leichte 125er und Enduros) oder die Zentralrohrrahmen, die der Schweizer Fritz W. Egli für viele leistungsstarke japanische Vierzylindermotoren perfektioniert hat.

Clevere Konstrukteure schnitten an den Doppelschleifenrahmen die ausladenden Rohrunterzüge einfach ab und ersetzten sie durch den in mindestens drei Punkten verschraubten Motor. So nutzte Honda bei dem filigranen Brückenrahmen der CB 72 Ende der 60er-Jahre die steifen Motorgehäuse als verschraubtes Rahmenbauteil, um geringes Gewicht und kleineren Materialaufwand mit guter Steifigkeit zu kombinieren. Diese Kombination des Brückenrahmens hat sich bei nahezu allen modernen Sportmotorrädern durchgesetzt und gehört heute zum Standard.

Gravierende Eckdaten bestimmen das Fahrverhalten

Dasselbe Prinzip, jedoch mit einem technisch wie optisch völlig anderen Lösungsansatz, verfolgte bis vor zwei Jahren Ducati bei seinen erfolgreichen Supersport-Twins. Anstatt Aluminium oder Alu-Guss verwenden die Italiener in Dreiecksverbänden angelegte, leichte und ausreichend stabile Stahlrohre, die den Motor integrieren. Zudem nutzt Ducati das eigenständige Rahmenlayout als markantes Designelement. Rot lackiert und sichtbar zur Schau getragen, heben sich Ducati und noch einige andere Italiener von der japanischen Massenware ab.

Ende der 1980er-Jahre wurde bei der 750er-Superbike-Ikone Yamaha FZR 750 R (OW 01) die Verwindungssteifigkeit der Verbundkonstruktion optimal genutzt, weil der Motor komplett starr und ohne Gummielemente gelagert war. Allerdings mussten die Motorgehäuse statisch entsprechend stabil ausgelegt werden, um die Kräfte schadlos übertragen zu können. Speziell die über lange Zuganker verschraubten Dichtflächen von Zylinder- und Zylinderkopf konnten sich durch die eingeleiteten Kräfte verziehen und undicht werden. Mit ein Grund, dass einige Hersteller die tragenden Motorgehäuse als Monoblock ausführten, bei denen die Zylinderbank fest mit dem oberen Kurbelgehäuse vergossen ist.

Um zu verhindern, dass die Aluminium-Gussteile des Rahmens unter der Spannung der Motorbolzen einreißen, können die rechtsseitigen Motoraufnahmen oftmals mittels Gewindespindeln so ausdistanziert werden, dass der Motor spannungsfrei verschraubt werden kann. Auf der linken Rahmenseite hingegen sorgen die maßhaltig gefrästen Verschraubungen dafür, dass der Motor mittig im Rahmen sitzt und die Kettenlinie (Flucht von Ritzel vorn zu Kettenrad hinten) hundertprozentig stimmt.

Bei zu hoher Steifigkeit, leidet der Fahrkomfort

Zudem legen die Konstrukteure beim Rahmen viele Eckdaten fest, die sich gravierend auf das Fahrverhalten auswirken und im Nachhinein kaum mehr verändert werden können. Neben den Geometriedaten sind das auch so scheinbar banale Dinge wie Lenkeinschlag oder Sitzhöhe.

Honda ging beim Brückenrahmen der CBR 900 RR noch einen Schritt weiter und lagerte, wie Ducati auch, die Schwinge direkt im Motorgehäuse. Der eigentliche Rahmen verkürzte sich dramatisch und wurde enorm leicht. Allerdings erschwerte eine solche kompakte Bauweise die bewusst einkalkulierte Flexibilität des Rahmens.

Diese wurde erforderlich, weil Gabel, Räder und Bereifung speziell im Rennsport immer steifer ausgelegt wurden und unter extremer Last (Schräglagen bis zu 60 Grad und Bremsverzögerungen bis zu 14 m/s²) kaum mehr Stöße und Bodenwellen absorbieren konnten. Stand früher die möglichst hohe Steifigkeit im Lastenheft der Konstrukteure, sucht man seit Mitte der 90er-Jahre immer mehr nach einem Mittelweg aus Stabilität und Flexibilität.

Wird die Steifigkeit zu hoch angesetzt, leiden der Fahrkomfort und die Rückmeldung an den Fahrer. Das heißt, der Rahmen sollte im Lenkkopfbereich in vertikaler Richtung, also bei kurzen, harten Stößen (Längssteifigkeit), mit einer bestimmten Flexibilität die Federung unterstützen. Diese Flexibilität der Rahmen fällt bei der Längssteifigkeit in der Regel deutlich größer aus als bei der Seitensteifigkeit.

Damit sich diese Nachgiebigkeit nicht auf die Bremsstabilität auswirkt, verhindern hinter dem Lenkkopf eingeschweißte oder angegossene Querstreben ein Aufspreizen der Rahmenprofile unter Druck, ohne den Rahmen in horizontaler Ebene zu sehr zu versteifen. Fehlt diese Triangulierung, übt der bis weit über eine Tonne belastete Lenkkopf so viel Druck aus, dass die nach außen um den Motor geführten Rahmenrohre oder Profile einen regelrechten Bauch machen und nach außen ausweichen. Probleme, die sich zwar durch Computerberechnungen grob simulieren, aber nur in echten Fahrtests tatsächlich nachweisen lassen.

Den Mix aus der nötigen Steifigkeit und gezielter Flexibilität erreichen die Konstrukteure durch den Einsatz unterschiedlich dicker Wandungen und Profilquerschnitte. Auch mit verschraubten und damit lösbaren Versteifungen und Querverbindungen können die Superbike- und Moto GP-Rahmen je nach Strecke und Fahrer in ihrer Flexibilität verändert werden. Wie komplex und zum Teil widersprüchlich dieser Fahrwerks-Hokuspokus sein kann, zeigen die MotoGP-Teams. Da werden von einem zum anderen Rennen Rahmen verstärkt, dann wieder abgeschwächt, um später mit noch mehr Materialauftrag oder Karbonteilen die Steifigkeit auf die Spitze zu treiben.

Welche brutalen Kräfte an einem Motorradrahmen tatsächlich ansetzen, lässt sich anhand einer Vollbremsung mit Sozius und vollem Einfedern auf einer rund 380 Kilo schweren Tourenmaschine anschaulich demonstrieren. Diese Kräfte und Momente im Tonnenbereich entstehen durch die Hebelwirkung der Gabel, beziehungsweise der mechanischen Übersetzung der Federkräfte an der Schwinge.

Und genau hierin liegt die wohl heikelste Aufgabe im Rahmenbau. Millionen von Kraftspitzen muss der Rahmen über Jahre und Jahrzehnte aushalten, ohne durch die Dauerbelastung zu ermüden und letztlich zu verbiegen oder gar zu zerbrechen. Was beim lautstarken Ruf nach extrem sportlichem Leichtbau einer Gratwanderung mit verbundenen Augen gleicht.

Rahmensteifigkeit

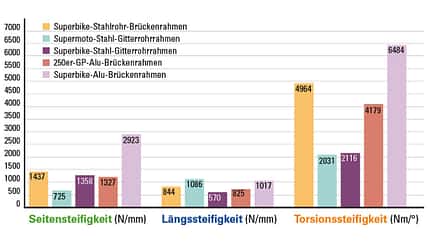

Die Daten der unterschiedlichen Rahmensteifigkeitswerte stammen aus einer Forschungs- und Entwicklungsabteilung, daher müssen Typen und Hersteller anonym bleiben, Rahmenbauart und Kategorie hingegen dürfen benannt werden. Es handelt sich um im Rennsport eingesetzte und damit relevante Motorräder. Die Werte geben die elastische Verformung des Rahmens in Millimeter oder den Verdrehwinkel in Grad wieder. Ein Newton entspricht der Gewichtskraft von 0,10194 Kilogramm, also 101,94 Gramm.

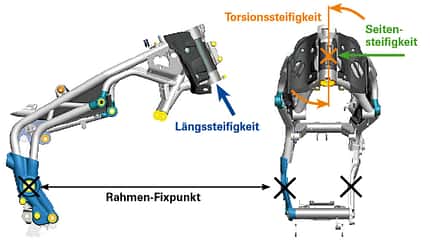

Seitensteifigkeit (in Newton pro Milimeter)

Der am Schwingenlager eingespannte Rahmen mitsamt Motor (tragendes Bauteil) wird mit einer horizontal auf den Lenkkopf wirkenden Seitenkraft beaufschlagt. Dabei weicht der Lenkkopf zur gegenüberliegenden Seite aus. Wie bei einer Feder wird dabei die Kraft in Newton pro Millimeter Verformung gemessen. Beispiel: Wird der Lenkkopf am Superbike-Alurahmen mit 2923 Newton (entspricht ca. 286 Kilogramm Gewichtskraft) belastet, biegt sich der Rahmen um einen Millimeter seitlich durch.

Längssteifigkeit (in Newton pro Millimeter)

Auch hier ist der Rahmen/Motor-Verbund am Schwingenlager fixiert. Der Lenkkopf wird bei dieser Messung von unten in vertikaler Richtung belastet, der Rahmen biegt sich also nach oben durch. Beispiel: Bei 1017 Newton (entspricht ca. 99,7 kg) Belastung weicht der Lenkkopf um einen Millimeter nach oben, in Federrichtung der Gabel, aus. Zur Biegung des Rahmens ist also ein geringerer Kraftaufwand nötig als bei der Seitensteifigkeit.

Torsionssteifigkeit (in Nm pro Grad Verdrehwinkel)

Am Schwingenlager eingespannt, wirkt die Kraft über den einen Meter langen Hebel am Mittelpunkt des Lenkkopfs. Das daraus entstehende Drehmoment verdreht den Lenkkopf aus seiner vertikalen Position.Beispiel: Um den Lenkkopf des Superbike-Alurahmens um ein Grad zu verdrehen, müssen 6480 Newton, oder anders ausgedrückt 635 Kilogramm Gewichtskraft, an dem einen Meter langen Hebel angesetzt werden.

Rahmenwerte

Bei der Konstruktion des Hauptrahmens werden folgende Parameter festgelegt:

- Position des Motors (1) und der rotierenden Massen in vertikaler und horizontaler Lage, somit Einfluss auf Gesamtschwerpunkt und Gewichtsverteilung.

- Winkel und Position des Lenkkopfs (2) in vertikaler und horizontaler Lage, somit Einfluss auf Gewichtsverteilung und Radstand.

- Gesamthöhe des Schwingenlagers (3) und Höhe/Abstand zum Kettenritzel, somit Einfluss auf Anti-Squad-Verhalten und Radstand.

- Biegesteifigkeit, Seitensteifigkeit und Torsionssteifigkeit (siehe Diagramm auf Artikelseite (2).

- Dauerfestigkeit, die mittels Fahrsimulation auf einem sogenannten „Pulser-Prüfstand“ getestet wird.

- Maximale Bruchfestigkeit bei extremer Beanspruchung, die um ein Vielfaches höher angelegt sein kann als die im regulären Fahrbetrieb auftretenden Kräfte.