Was kümmert uns bei modernen Motorrädern die Motorschmierung? Den Ölwechsel inklusive Filter übernimmt in den meisten Fällen die Werkstatt, und die richtige Ölsorte steht im Handbuch. So bleibt einzig der gelegent-liche Blick ins Schauglas, um den Ölstand zu kontrollieren - fertig. Nimmt man die Aufgabe des Ölkreislaufs genauer unter die Lupe, zeigt sich jedoch, wie komplex und aufwendig dieses System ausgelegt ist. Mit Schmieren allein ist die Arbeit noch lange nicht getan.

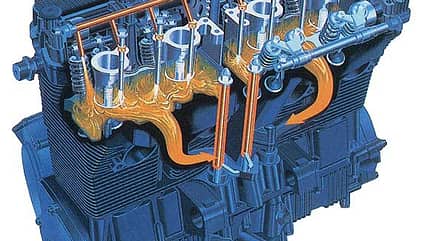

Wo kein Wasser ist, kühlt das Öl

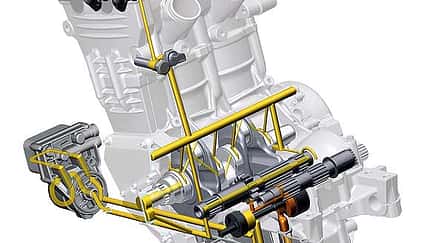

Die heißesten Bereiche des Motors liegen dort, wo die Verbrennung stattfindet: im Zylinderkopf und am Kolbenboden. Auch wenn das Kühlwasser den extrem heißen Bereich im Auslasskanal umschließt, nimmt das Motoröl einen großen Teil der anfallenden Wärme auf und transportiert diese über den Wärmetauscher oder einen speziellen Lamellen-Ölkühler an die frische Luft. Nur so verhindern die Konstrukteure einen Hitzekollaps. Wie effizient die Wärmeableitung durch das Schmieröl funktioniert, zeigten die Motoren der Suzuki GSX-R-Supersportler bis Anfang der 90er-Jahre. Unter der Bezeichnung SACS (Suzuki Advanced Cooling System) wurden die Sport- und Rennmotoren über einen ausgetüftelten Ölfluss durch den Motor und einen großdimensionierten Ölkühler thermisch im grünen Bereich gehalten (siehe rechts oben).

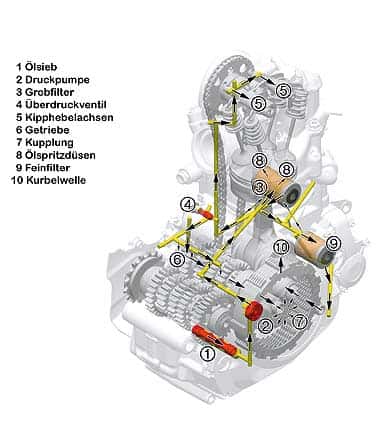

Der auf und ab rasende Kolben wird heute bei fast allen Motoren durch eine Düse im Kurbelgehäuse und den gezielten Ölstrahl von unten auf den Kolbenboden gekühlt und geschmiert. Dass dabei auch noch das obere Kolbenbolzenlager vom Spritzöl getroffen wird, ist gewollt; denn dieses ist das einzige Gleitlager im Motor, das nicht mit Öldruck versorgt wird. Der Grund: Der Kolbenbolzen rotiert nicht, sondern bewegt sich mit einem sehr geringen Verdrehwinkel nur hin und her. Zur Unterversorgung mit Schmieröl gesellt sich oft die schlecht gewählte Reibpaarung Stahl auf Stahl, die der Grund dafür ist, dass Kolbenbolzen und Pleuelauge bei vielen MOTORRAD-Dauertestmaschinen Ärger machen.

Öl dichtet dort, wo keine Dichtung hält

Auch jeder Wellendichtring ("Simmerring") und jede Labyrinthdichtung wird in der Funktion vom Öl unterstützt. Zudem sorgt das Öl für eine Reduzierung der Reibung zwischen Welle und Simmerring, da speziell bei hohen Drehzahlen ohne Öl im Nu die feinen Kunststoffdichtlippen ruiniert wären. Das Ölpolster, dass sich zwischen allen bewegten Teilen absetzt, dämpft und federt auch die metallisch harten Bewegungen vieler Bauteile ab und sorgt so für einen leiseren und vibrationsärmeren Motorlauf.

Öl reinigt und pflegt den Motor bis ins letzte Eck

Gasförmige, flüssige und aggressive Stoffe die über die Kolbenringe, das sogenannte "Blow-by", ins Kurbelgehäuse gelangen und nicht gefiltert werden können, werden von hochwertigen Ölen aufgenommen, neutralisiert und beim regelmäßigen Ölwechsel entsorgt. Neben der Reinigung hat Öl auch die Aufgabe, alle Bauteile, egal, ob aus Aluminium oder Stahl, vor Korrosion zu schützen.

Öl schmiert am besten unter Druck

Bei korrektem Lagerspiel der Gleitlager (0,03 bis 0,05 mm) sorgt ein Öldruck von rund 3,5 bar für eine hohe Lebensdauer, minimale Reibung und somit geringe Leistungsverluste, sprich höhere Motorleistung und weniger Verbrauch.

Sinkt der Öldruck unter zirka 1,5 bar ab, kann der Schmierfilm zusammenbrechen, die Lager laufen trocken und fressen. Doch auch ein zu hoher Öldruck kann die sogenannten Dreistofflager (siehe Skizze Seite 109) beschädigen. Deshalb regelt ein Überdruckventil an der Ölpumpe den Öldruck auf den für den jeweiligen Motorentyp optimalen Druck herunter. Die Überkapazität des Öldruckes ist notwendig, um bei kaltem, dickflüssigem Öl und niederem Standgas eine schnelle, zuverlässige Schmierung bis in das entfernteste Lager zu garantieren.

Kleinste Störungen lassen das Schmiersystem zusammenbrechen

Aber auch bei einem zu hohen Ölstand droht Gefahr, weil das Schmieröl soweit in den Kurbeltrieb ragt, dass es durch die oszillierenden Pleuel und die Rotation der Kurbelwangen und des Kupplungskorbes regelrecht schaumig geschlagen wird. Übersteigt der Anteil der im Öl eingeschlossen Luftbläschen einen bestimmten Prozentsatz, baut sich kein zuverlässiger Schmierfilm mehr auf, die Lager werden im Dauerbetrieb so schlecht geschmiert, dass die beiden Reibpartner im Bereich der höchsten Druckbelastung, also etwa 70 Grad nach dem Zündvorgang, in metallischen Kontakt kommen und das Lagermetall abgetragen wird.

Schmierstörungen aufgrund eines verstopften Drahtfilters durch Ölschlamm vor der Pumpe ist bei Motorrädern äußerst selten, zumal die Ölwechselintervalle um ein Vielfaches kürzer sind, als bei Automotoren.

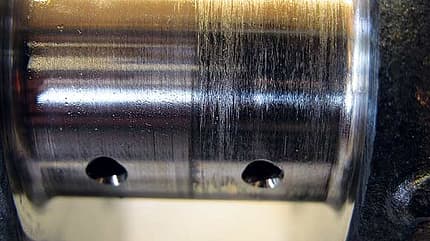

Als visuelles Warnsignal leuchtet bei einem Öldruckverlust, egal welcher Ursache, die rote Öldrucklampe im Cockpit auf. In diesem Moment steigt die Reibung der Gleitlager enorm an, die Oberfläche aus der Weißmetalllegierung erhitzt sich und fängt an zu verschmieren, der Motorschaden ist nicht mehr aufzuhalten. Bei Nenndrehzahl und hoher Last genügen bereits wenige Sekunden ohne Öldruck, um die Lager nachhaltig zu zerstören. Auch wenn sich der Öldruck anschließend wieder stabilisiert, ist das Lager soweit vorgeschädigt, dass der Kollaps nur eine Frage der Zeit ist.

Nimmt man verstärkt klopfende Motorgeräusche wahr, kann man oft beim Begutachten des Motoröls und einem gründlichen Ausreiben der Ölfilterkammer die feinen Späne oder messinghaltigen Partikel des angegriffen Lagers ausmachen. Was einen weiteren, auch noch so schonenden Fahrbetrieb unter allen Umständen ausschließt. Auch deshalb, weil ein Lagerschaden im Anfangsstadium meist noch reparabel ist und keine weiteren Bauteile in Mitleidenschaft gezogen hat. Haben sich Pleuel oder Kurbelwelle jedoch bis zum mechanischen Komplettausfall aufgearbeitet, müssen Neuteile her. Und das sprengt ein ziemliches Loch in die Kasse.

In MOTORRAD Heft 03/2010 werden die unterschiedlichen Motorschmiersysteme und deren Vor- und Nachteile behandelt.

Die Ölpumpe

Verwendete Honda in den 60er-Jahren noch kapriziöse Kolbenpumpen, haben sich bei fast allen Viertaktmotoren die Zahnradpumpen in verschiedenen Varianten durchgesetzt. Bei den meisten Motorrädern sorgen Eaton-Pumpen mit Trochoidverzahnung und einem exzentrischen Außenring für eine sehr zuverlässige Ölversorgung auch bei kaltem Motor und geringer Drehzahl. Das mechanisch angetriebene Zahnrad saugt das Öl aus der Ölwanne und presst es durch die Kammern in die Ölkanäle. Bei steigender Drehzahl und hohem Öldruck öffnet ein Überdruckventil und regelt den Öldruck auf zirka 3,5 bar herunter.

Kurbelwelle und Pleuel sind mit Dreistofflagerschalen ausgerüstet. Auf der stabilen Stahlstützschale (1) sind eine Bleibronze-Legierung (2) und die eigentliche Lager-

oberfläche aus einem weichen Weißmetall (3) aufgetragen.

Lagerschäden

Auch wenn die Zuverlässigkeit moderner Motorräder enorm hoch ist, gehören Lagerschäden immer noch zu den häufigsten Ausfallgründen. Die Ursachen: Mangelnder Öldruck, schlechte Passgenauigkeit oder zu große Toleranzen. Lagerschäden im Kurbeltrieb kündigen sich durch klopfende oder klingelnde Geräusche an, speziell unter Last. Bei Demontage des Ölfilters lassen metallische Ablagerungen Rückschlüsse auf den sich anbahnenden Schaden zu. Bei einer solchen Diagnose darf der Motor in keinem Fall weiter benutzt werden.

Großflächige Riefenbildung am unteren Pleuellager, bei dem unter der reibungsarmen Weißmetallschicht bereits die Bleibronze durchschimmert.

Lagerschäden in fortgeschrittenem Stadium beschädigen auch die geschliffenen Kurbel- oder Lagerzapfen. Gut zu erkennen sind die Schmierbohrungen.

Sehr empfindlich und nicht reparabel sind die direkt im Aluminiumguss des Zylinderkopfs gelagerten Nockenwellen.