Wenn zwei Oberflächen aneinander reiben, entsteht Wärme. Dies ist auch Indikator dafür, dass Bewegungsenergie umgewandelt wird in nutzlose Abwärme. Schließlich soll der Motor für Bewegung und nicht eine Aufheizung der Luft sorgen. Um den Kontakt der beiden Oberflächen, in unserem Fall von Wellen, Kolben und Lagern, zu minimieren, presst man das Öl bei den Gleitlagern über ein Bohrungssystem mit einem bestimmten Druck zwischen die Oberflächen. Dazu ist es jedoch notwendig, dass sich in einem Freiraum, dem Lagerspiel, der Ölfilm ausbreiten kann. Ist das Spiel zu klein, steigt die Reibung und auch die Gefahr eines Lagerschadens an. Bei einem zu großen Spiel verflüchtigt sich der Öldruck seitlich aus der Lagerstelle, womit sich auch in diesem Fall die Reibung bis hin zum Lagerschaden erhöhen kann.

Bei korrektem Lagerspiel der Gleitlager (je nach Durchmesser 0,010 mm bis maximal 0,10 mm beim Pleuellager) sorgt ein Öldruck von rund 2 bis 4 bar für eine hohe Lebensdauer, minimale Reibung und somit geringe Leistungsverluste, sprich höhere Motorleistung. Sinkt der Öldruck unter zirka 1,5 bar ab, bricht der Schmierfilm zusammen, die Lager laufen trocken und fressen.

Doch auch ein zu hoher Öldruck beschädigt die sogenannten Dreistofflager. Dabei spült der harte Ölstrahl die relativ weichen Lagermetalle an der Oberfläche regelrecht aus ihrem Sitz und zerstört sie irreparabel. Dies passiert, wenn beispielsweise das Überdruckventil nicht öffnet und der maximal mögliche Öldruck der Pumpen auf die Lager einwirken.

Kleinste Störungen lassen das Schmiersystem zusammenbrechen

Die wohl häufigste Ursache für Schäden an Kurbelwellen und Pleuellagern ist ein zu niedriger Ölstand im Motor oder Öltank. Speziell bei höheren Drehzahlen steigt der Ölbedarf durch die Öldruckpumpe stark an, denn das Öl, verteilt im ganzen Motor- und Getrieberaum, läuft nur mit Verzögerung zurück in die Ölwanne. Dort sinkt das Niveau so weit ab, dass der Rüssel der Ölpumpe Luft anstatt Öl ansaugt und als Folge der Druck im Schmiersystem zusammenbricht.

Als optisches Warnsignal leuchtet dann die rote Öldruckleuchte im Cockpit auf. Nicht zu verwechseln mit der Ölstandskontrolle, die nur ein zu niederes Niveau anzeigt. Im Moment des Öldruckabfalls steigt die Reibung der Gleitlager enorm an, die Oberfläche aus der Zinnlegierung erhitzt sich und fängt an zu verschmieren, der Motorschaden ist nicht mehr aufzuhalten. Auch wenn sich der Öldruck wieder stabilisiert, ist das Lager so weit vorgeschädigt, das der endgültige Kollaps nur ein Frage der Zeit ist.

Nimmt man verstärkt klopfende Motorgeräusche wahr, kann man oft beim Ablassen und Begutachten des Motoröls und einem gründlichen Ausreiben der Ölfilterkammer oder der Ölwanne die Partikel des angegriffenen Lagers ausmachen. Was einen weiteren, auch noch so schonenden Fahrbetrieb unter allen Umständen ausschließt. Auch deshalb, weil ein Lagerschaden im Anfangsstadium meist noch reparabel ist und keine weiteren Bauteile in Mitleidenschaft gezogen hat. Haben sich Pleuel oder Kurbelwelle jedoch bis zum mechanischen Komplettausfall aufgearbeitet, müssen Neuteile her. Und das sprengt ein ziemliches Loch in die Kasse. Natürlich spielt auch die Qualität und Viskosität des Öls bei der Schmierung eine grundlegende Rolle. Grundsätzlich sollten Motoröle immer den Bestimmungen des Motorherstellers entsprechen.

Öl schmiert nicht nur, Öl kühlt auch dort, wo es richtig heiß hergeht

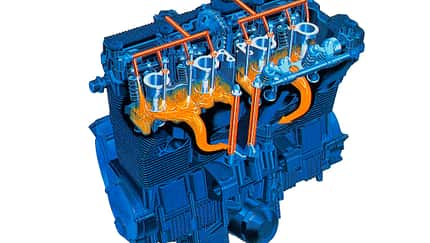

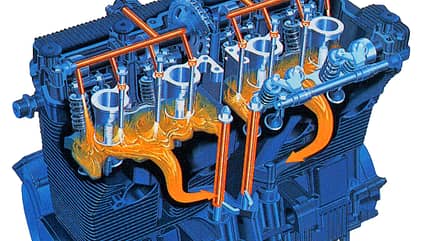

Die heißesten Bereiche des Motors liegen dort, wo die Verbrennung stattfindet: im Zylinderkopf und am Kolbenboden. Auch wenn das Kühlwasser den extrem heißen Bereich im Auslasskanal umschließt, nimmt das Motoröl einen großen Teil der anfallenden Wärme auf und transportiert diese über den Wärmetauscher oder einen speziellen Lamellen-Ölkühler an die frische Luft. Nur so verhindern die Konstrukteure einen Hitzekollaps.

Wie die Wärmeableitung durch das Schmieröl funktioniert, zeigten die Suzuki GSX-R-Motoren bis Anfang der 90er-Jahre. Unter der Bezeichnung SACS (Suzuki Advanced Cooling System) wurden die Sport- und Rennmotoren über einen ausgetüftelten Ölfluss durch den Motor und einen groß dimensionierten Ölkühler thermisch im grünen Bereich gehalten. Der auf und ab rasende Kolben wird heute bei fast allen Motoren durch eine Düse im Kurbelgehäuse und den gezielten Ölstrahl von unten auf den Kolbenboden gekühlt. Dass dabei auch noch das obere Kolbenbolzenlager vom Spritzöl getroffen wird ist gewollt, denn dieses ist das einzige Gleitlager im Kurbeltrieb, das nicht mit Öldruck versorgt wird. Der Grund: Das Pleuel würde durch eine Ölbohrung längs durch die Pleuelstange geschwächt. Zudem wäre durch die extremen Beschleunigungen des Pleuels keine konstante Versorgung gewährleistet.

Höllische Temperaturen von bis zu 400 Grad und ein sich ständig verändernder Luftspalt überfordern jede Dichtung. Zum Beispiel an den Kolbenringen, die nur dann eine perfekte Abdichtung garantieren, wenn das Öl die kleinsten Poren und Freiräume verschließt und den Verbrennungsdruck am Durchströmen hindert.

Leiserer und vibrationsärmerer Motorlauf

Auch alle Simmerringe und Labyrinthdichtungen werden in ihrer Funktion vom Öl unterstützt. Zudem sorgt das Öl für eine Reduzierung der Reibung zwischen Welle und Dichtlippe, die speziell bei hohen Drehzahlen ohne Öl im Nu zerstört wäre.

Das Ölpolster, das sich zwischen allen bewegten Teilen absetzt, dämpft und federt auch die metallisch harten Bewegungen vieler Bauteile ab und sorgt auf diese Weise für einen leiseren und vibrationsärmeren Motorlauf.

Weil jeder Motor einem permanenten mechanischen Verschleiß unterliegt, fallen auch feinster Abrieb und Späne an. Hochwertige Motorenöle sammeln diese auf, halten sie in der Schwebe und transportieren sie an den Filter weiter. Dort setzen sich die Partikel im engmaschigen Netz aus feinporigem Papier fest, bevor sie über die Ölpumpe die empfindlichen Gleitlagerstellen erreichen und auf Dauer zerstören würden.

Gasförmige und aggressive Stoffe, die über die Kolbenringe beim sogenannten „Blow-by“ ins Kurbelgehäuse gelangen und nicht gefiltert werden können, werden vom Öl aufgenommen, neutralisiert und beim Ölwechsel entsorgt. Neben der Reinigung kommt Öl auch die Aufgabe zu, alle Bauteile, egal ob aus Aluminium oder Stahl, dauerhaft vor Korrosion zu schützen.

Druckumlaufschmierung und Ölpumpe

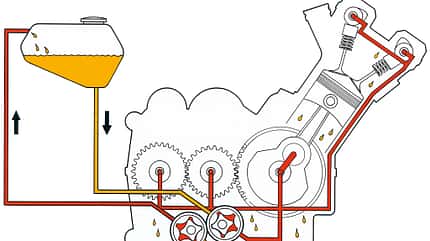

Bei dem Schmiersystem drücken eine oder mehrere Pumpen das Motoröl, egal ob Trocken- oder Nasssumpf, durch Kanäle zu den Lagern und Schmierstellen. Neben den bewegten Motorteilen führt man das Öl auch gezielt an oder in die Getriebewellen und zur Ölbad-Kupplung. Denn diese läuft bei modernen Motoren weit oberhalb des Ölsumpfes, um Pantschverluste zu vermeiden. Beim Anfahren mit schleifender Kupplung muss diese durch eine bestimmte Ölmenge geschmiert und gekühlt werden. Geschieht dies nicht oder in zu geringem Maße, verbrennen die oftmals mit organischen Werkstoffen beschichteten Reibscheiben. Ein, oder wie in der Skizze oben abgebildet auch zwei Ölfilter sorgen dafür, dass der Abrieb von Kupplung, Gleitlagern und kleinen Ausbrüchen an den Getrieberädern (Pitting) nicht in den Druckkreislauf und damit in die empfindlichen Lager gelangt.

Bei vielen Motorradmotoren wird der Öldruck durch eine Zahnradpumpe, genauer: einer Trochoid-Pumpe, aufgebaut. Diese saugt das Öl über einen langen Schnorchel am fast tiefsten Punkt der Ölwanne ab. Dabei wird das Öl nur von einem relativ grobmaschigen Metallsieb gereinigt, was dazu führen kann, dass metallische Rückstände durch die gehärteten Zahnradpaare gewälzt werden und dort Riefen hinterlassen. Die Ölpumpe wird über eine Zwischenwelle von der Kurbelwelle über Zahnräder oder eine wartungsfreie Rollenkette angetrieben.

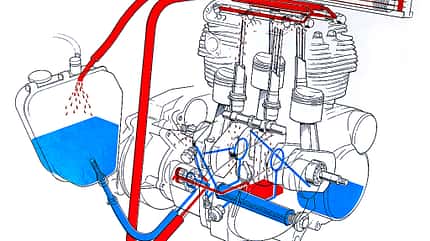

Die populärsten Motoren mit der Koppelung von Schmierung und Kühlung kamen von der ersten GSX-R 750 R aus dem Jahr 1985 bis zur letzten „echten“ Bandit 1200 des Baujahres 2006 von Suzuki, die ihre feinverrippten Vierzylinder mit der SACS-Ölkühlung ausrüsteten. Dabei presst eine zweite Ölpumpe den Schmierstoff in großer Menge durch die heißen Zonen im Zylinderkopf. Von dort geht es zum groß dimensionierten Ölkühler unterhalb des Lenkkopfes. Auch die klassischen Triumph Trident-Motoren aus den 1970er-Jahren unterstützten die Luftkühlung mit einem Ölkreislauf, in dem ein Ölkühler zwischengeschaltet war, bevor das Öl in den seitlichen Öltank der Trockensumpfschmierung zurückgepumpt wurde.

Luft-/Öl-Kühlung und Lagerschäden

Bedingt durch die schlechtere Wärmeleitfähigkeit von Öl (Wärmeleitzahl: Öl 0,15, Wasser 0,55) erreicht dieses Bauprinzip nicht annähernd den Effekt einer Wasserkühlung, kann diese jedoch effizient unterstützen, da das Öl direkt mit den bewegten und hocherhitzten Motorbauteilen in Kontakt ist. Im Prinzip arbeitet jeder Verbrennungsmotor mit einer zusätzlichen Ölkühlung, die entweder über die Motoroberfläche oder einen speziellen Wärmetauscher abgegeben wird.

Lagerschäden kündigen sich meist durch deutlich sichtbare Partikel im Öl beziehungsweise im Ölfilter an. Erfahrene Mechaniker können anhand einer Sichtkontrolle des abgelagerten Werkstoffes erkennen, welche Lager oder Bauteile geschädigt sind. Bei Messing lösen sich die Käfige von Wälzlagern auf, graue, feine Zinnablagerungen stammen von den Dreistoff-Gleitlagern, Aluminiumspäne stammen meist von den Nockenwellenlagern und kleine, spitze Metallflitter sind den Getriebezahnrädern zuzuordnen (Pitting oder Schaltklauenabnutzung). Wer es ganz genau wissen möchte, kann durch eine Ölanalyse im Labor den Verschleiß aller geschmierten und von Verschleiß bedrohten Bauteile bestimmen lassen. Sind die Abriebpartikel bereits in großen Mengen im Filter eingelagert (siehe Foto), hilft nur die komplette Motordemontage, um einem Totalschaden zuvorzukommen.

Trockensumpfschmierung

Selbst in extremen Situationen arbeitet die Trockensumpfschmierung absolut zuverlässig. Bei diesem Schmiersystem

wird das Öl aus dem tiefsten Punkt im Motor durch eine oder mehrere Rückförderpumpen abgesaugt und in ein separates Ölreservoir gepumpt. Dieses Reservoir kann in einem Blechtank oder in einem direkt am Motorblock angegossenen Raum untergebracht sein (KTM RC8). Ganz egal, ob der Öltank hoch oder tief angebracht ist, das Öl wird durch eine zweite, die sogenannte Druckpumpe, aus dem Tank gesaugt und in den Öldruckkreislauf eingebracht.

Durch die freie Gestaltungsmöglichkeit und Positionierung des Öltanks kann dieser optimal in das Gesamtpaket von Schwerpunktlage und Massenkonzentration eingefügt werden. Der größte Vorteil der Trockensumpfschmierung aber liegt darin, dass die Versorgung der Druckpumpe auch dann gewährleistet ist, wenn das Motorrad extremen Fahrsituationen ausgesetzt ist. Egal wie hoch die Längs- oder Querbeschleunigungen ausfallen, das Öl bleibt immer so kompakt, dass die Druckpumpe keine Luft ziehen kann. Die Nachteile: Die Rückförderpumpe frisst Leistung, und Bauteile wie Tank und Ölleitungen treiben Kosten und Gewicht nach oben.

Nasssumpfschmierung

Einfach, leicht, zuverlässig: die Nasssumpfschmierung. Bei dem am häufigsten verbauten Schmiersystem drückt eine Ölpumpe den Schmierstoff durch die Ölkanäle zu den Lagerstellen, von wo das Öl über großzügig dimensionierte Rücklaufbohrungen in die tief liegende Ölwanne zurückfließt. Die Vorteile dieses Systems: Man benötigt nur eine Ölpumpe, und der komplette Ölkreislauf findet innerhalb des Motorgehäuses statt. Ist dabei die Ölwanne groß genug ausgebildet, kann sich das Öl auch ausreichend abkühlen. Nur in extremen Fahrsituationen, wie zum Beispiel bei scharfen Bremsmanövern aus hohen Geschwindigkeiten, wandert das Öl durch die Massenkraft aus der Ölwanne nach vorn in den Motorraum. In diesem Fall kann die Ölpumpe Luft anstatt Öl ansaugen, was zu einem Verlust des Öldrucks an den Lagerstellen und im schlimmsten Fall zu einem Motorschaden führt.