Bauarten der Ventilsteuerung

Normalerweise wird ein Ventil von einer Nockenwelle entweder direkt, per Stößel, Schlepphebel oder Kipphebel geöffnet und von einer Feder wieder geschlossen. Diese Nockenwelle wird von der Kurbelwelle mit einer Übersetzung von 2:1 angetrieben, die Nockenwelle läuft also mit der halben Drehzahl der Kurbelwelle. Bei Motoren mit der lange Zeit üblichen sogenannten ohv-Ventilsteuerung (ohv = overhead valves; obenliegende Ventile) werden die Ventile von einer untenliegenden Nockenwelle über relativ lange Stoßstangen und Kipphebel im Zylinderkopf gesteuert. Diese Bauteile stehen aufgrund ihrer Massenträgheit hohen Drehzahlen im Weg und sind deshalb heute nur noch in wenigen Motoren (z. B. Harley) zu finden. Der Vorteil dieser Bauweise ist, dass es eigentlich keine Verschleißteile gibt. Allenfalls können die Gummidichtungen der Stoßstangen-Tüllrohre verhärten und undicht werden. Bei Motoren mit ohc-Ventilsteuerung (ohc = overhead camshaft; obenliegende Nockenwelle) sitzt die Nockenwelle hingegen im Zylinderkopf und wird meist durch eine Kette oder einen Zahnriemen angetrieben, die Ventile werden per Kipphebel gesteuert. Diese Bauart ermöglicht höhere Drehzahlen und ist vor allem einfach und kostengünstig herzustellen. dohc-Motoren (dohc = double overhead camshaft; doppelte obenliegende Nockenwelle) haben sogar zwei Nockenwellen je Zylinderkopf, von denen eine die Einlassventile und die andere die Auslassventile betätigt, meist per Schlepphebel oder Tassenstößel. So sind noch höhere Drehzahlen möglich, und sie ist mittlerweile Standard im modernen Motorenbau.

Für die Übertragung der Rotationsbewegung von der Kurbelwelle zur Nockenwelle gibt es verschiedene Möglichkeiten. Untenliegende Nockenwellen werden oft per Zahnrad, seltener per Kette, obenliegende Nockenwellen entweder von einer Königswelle, Zahnradkaskaden, einer Steuerkette oder einem Zahnriemen angetrieben. Probleme können dabei sowohl die Steuerketten/Zahnriemen als auch deren Spannmechanismus bereiten.

Vor- und Nachteile des Zahnriemens

Im Gegensatz zum Automobilbau verwenden nur wenige Motorradhersteller (z. B. Ducati) Zahnriemen zum Antrieb der Nockenwellen. Ein Zahnriemen besteht in der Regel aus Kunststoff mit verstärkenden Einlagen und besticht durch seine Laufruhe, er muss aber regelmäßig gewechselt werden. Außerdem braucht er aufgrund seiner Breite und eines eigenen, ölfreien Gehäuses mehr Platz als Steuerketten. Bei Reihenmotoren wird dadurch die Baubreite ungünstig beeinflusst. Aufwendiger, deutlich teurer und deshalb recht selten sind Stirnradantriebe bei obenliegenden Nockenwellen (z. B. Honda-V4-Motoren). Sie sind komplett wartungsfrei und sehr langlebig, aber die vielen ineinandergreifenden, gerade verzahnten Zahnräder erzeugen hohe Laufgeräusche. Honda verwendet deshalb geteilte, über Federn gegeneinander verspannte Zahnräder (sog. Nullspielzahnräder). Eine weitere aufwendige, aber ebenfalls wartungsfreie Methode des Nockenwellenantriebs ist die Königswelle. Mithilfe von zwei Kegelradpaaren wird an Kurbel- und Nockenwelle eine Umlenkung von jeweils 90 Grad erreicht. Die Kurbelwelle treibt über einen Kegeltrieb die Königswelle, diese über einen weiteren Kegeltrieb die Nockenwelle an. Optisch eine Augenweide, wird sie wegen der hohen Kosten leider nur noch selten verwendet.

Steuerkette

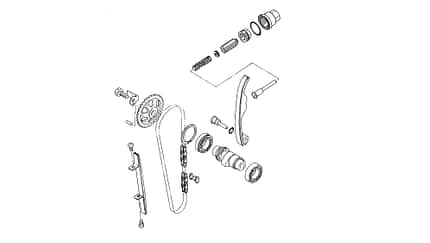

Die meisten modernen Motorradmotoren mit obenliegender Nockenwelle (sowie auch einige mit untenliegender Nockenwelle) werden per Steuerkette angetrieben. Es gibt sie als Rollenketten in Einfach- oder Duplexausführung oder als geräuschärmere Zahnketten. Damit die Ein- und Auslassventile des Motors exakt in der richtigen Reihenfolge geöffnet und geschlossen werden, überträgt die Steuerkette die Kraft von einem Kettenrad/Zahnrad, welches direkt an oder auf der Kurbelwelle angeflanscht ist, auf das Kettenrad der Nockenwelle. Die teilweise recht lange Steuerkette muss möglichst straff laufen. Deshalb benötigt man zur Verhinderung von Schwingungen einen Kettenspanner sowie Führungsschienen aus Kunststoff, die sogenannten Gleitschienen. Diese Bestandteile des Spannmechanismus sind zwar relativ langlebig, letztlich aber Verschleißteile, die man im Zweifel ersetzen muss. Beim Versagen des Spannmechanismus kann die Kette im Extremfall überspringen, und ein kapitaler Motorschaden ist die Folge. Meist kündigt sich ein Defekt aber schon rechtzeitig vorher durch stärkere Geräuschentwicklung an. Dieses sogenannte Steuerkettenrasseln tritt besonders dann auf, wenn Gas weggenommen und im Schiebebetrieb gefahren wird. Oft kann es durch das Einstellen oder den Austausch des Steuerkettenspanners beseitigt werden.

Aber auch der Verschleiß einer Steuerkette verursacht Probleme. Wenn sich die Rollen und Kettenglieder abnutzen, wird die Steuerkette zwangsläufig länger. Dadurch verändern sich die Steuerzeiten, und der Motor läuft deshalb nicht mehr optimal. Interessanterweise führen schon geringe Abweichungen zu einer Leistungskurve, die deutlich schlechter verläuft als mit korrekten Steuerzeiten. Mithilfe einer präzisen Anleitung, einer Gradscheibe und einer Messuhr lassen sich die Steuerzeiten gegebenenfalls überprüfen. Das ist allerdings eher eine Tätigkeit für versierte Schrauber. Sollte die Steuerkette stark verschlissen sein, was normalerweise erst bei hohen Laufleistungen auftritt, ist ein Wechsel unumgänglich. Wenn die Kette mittig auf der Kurbelwelle sitzt, kann das sehr aufwendig sein und eine komplette Zerlegung des Motors erfordern. Eine Alternative bieten dann eventuell Steuerketten mit Niet-Kettenschloss aus dem Zubehör.

Steuerkettenspanner/Gleitschienen

Die meisten Motorräder haben einen automatischen Spanner, der entweder mit einem Federsystem, hydraulisch per Öldruck oder als Kombination von beiden Arten arbeitet. Daneben gibt es auch Modelle, bei denen regelmäßig geprüft bzw. manuell nachgespannt werden muss (z. B. Honda CB 500 Four). Manche Spanner haben praktischerweise auch eine Art Verschleißanzeiger, der anzeigt, ob ein Austausch erforderlich ist. In zahlreichen Beiträgen in Foren kann man immer wieder von auffälliger Geräuschentwicklung der Motoren lesen, für die es allerdings verschiedene Gründe geben kann. Ein defekter oder verschlissener Spanner kann (wie z. B. beim aktuellen Dauertest der Honda Fireblade), muss aber nicht unbedingt die Ursache sein. Im Zweifel sollte er ausgebaut, überprüft und falls notwendig getauscht werden. Sitzt er auf der Rückseite des Zylinderblocks, ist das normalerweise relativ einfach. Er wird dann häufig nur von zwei Schrauben gehalten und kann leicht demontiert werden. Handelt es sich aber um eine Kombination von Spanner und Gleitschiene, müssen zur Demontage meist zumindest der Zylinderkopfdeckel, manchmal sogar der Zylinderkopf demontiert werden. Auch die in der Regel aus Kunststoff hergestellten Gleitschienen können aufgrund von Verschleiß oder Aushärtung des Materials Probleme bereiten und im schlimmsten Fall sogar zerbröseln. Ein Indiz dafür sind Plastikrückstände im Öl. Eingelaufene oder beschädigte Gleitschienen müssen auf jeden Fall getauscht werden. Der dafür notwendige Aufwand ist je nach Bauart sehr unterschiedlich.

Beispiel 1 – Yamaha XS 360

Bei dem einfach aufgebauten XS-Motor liegt der Ventiltrieb nach dem Entfernen des Zylinderkopfdeckels frei und kann gut auf sichtbare Beschädigungen kontrolliert werden. Der separate Kettenspanner drückt auf eine der Gleitschienen (die andere ist starr) und arbeitet mit einem Federsystem und Raststufen. Je nach Längung der Kette wird der Kolben weiter nach vorne geschoben und rastet in die nächste Zahnung ein. Für einen Wechsel von Kettenspanner und Gleitschienen muss lediglich der von zwei Schrauben gehaltene Spanner entfernt werden. Dann lassen sich beide Gleitschienen problemlos entnehmen. Für den Wechsel der Steuerkette (eine simple Rollenkette) müsste bei einer Endloskette der Motor zerlegt oder eine Steuerkette mit Niet-Kettenschloss verwendet werden. Das größte Problem bei diesem alten Motor ist die Ersatzteilbeschaffung. Die benötigten Originalteile sind bei Yamaha offiziell nicht mehr lieferbar.

Beispiel 2 – Honda NTV 650

Wie bei der XS liegt der Ventiltrieb nach Entfernen des Zylinderkopfdeckels frei. Die Nockenwelle wird von einer soliden und kräftig dimensionierten Zahnkette angetrieben, die lange Haltbarkeit verspricht. Der federbelastete Steuerkettenspanner ist selbstnachstellend. Der Verschleißzustand lässt sich völlig problemlos an einem Keil ablesen. Je weiter dieser Keil herausragt, desto verschlissener sind Spanner und Kette. Mithilfe einer Schieblehre kann man diesen Steuerkettenspannervorsprung messen. Der von mir gemessene Wert beträgt trotz sehr hoher Laufleistung vorne 4,3 und hinten 4,5 mm und unterstreicht die Qualität dieser Konstruktion. Ab 7 mm sollten Kette und Spanner gewechselt werden. Das ist dann allerdings eine recht aufwendige Motorreparatur inklusive Zylinderkopfdemontage. Allein für die Ersatzteile (Steuerkette, Kettenspanner, Gleitschiene etc.) sind circa 800 Euro fällig. Da es sich um einen V-Motor handelt, werden natürlich zwei Ketten und Spannsysteme gebraucht. Sollte lediglich der Spanner defekt sein, wird es erheblich günstiger. Er lässt sich auch ohne Demontage des Zylinderkopfs relativ einfach ausbauen und kostet vergleichsweise bescheidene 130 Euro.

Beispiel 3 – Ducati Monster 600 SS

Wie bei den meisten Ducatis wird der Ventiltrieb der Monster per Zahnriemen gesteuert, welcher altert und wegen Versprödung reißen kann. Deshalb gibt es ein vorgegebenes Intervall für den Tausch (je nach Modell z. B. alle zwei Jahre bzw. 10.000/20.000 km). Der Preis für diesen Wechsel in einer Fachwerkstatt liegt bei rund 400 Euro. Da der Zahnriemen nach dem Abbau der Zahnriemenabdeckungen sehr gut zugänglich ist, können versierte Schrauber dies eventuell auch selbst erledigen.

Materialkosten

Die Materialkosten liegen bei etwa 50 bis 70 Euro. Nach dem Entfernen der alten Zahnriemen prüft man natürlich auch die Spannrollen und montiert die neuen Riemen unter sorgfältiger Beachtung der Markierungen an Laufrollen, Motorgehäuse und so weiter. Die größte Herausforderung ist das Einstellen der korrekten Spannung. Dafür gibt es verschieden Tricks bzw. eine passende Federwaage oder ein Messgerät, das die Schwingungsfrequenz der Zahnriemen misst. Das geht mittlerweile sogar per Smartphone und passender App. In den gängigen Online-Foren findet man entsprechende Anleitungen und Tipps.