Deckel auf und rein mit dem teuren Saft. Kompakter lässt sich Energie kaum speichern als mit den Kohlenwasserstoff-Verbin-

dungen aus der Zapfsäule. Dazu ist der Treibstoff mit einer Dichte von rund 0,72 Kilogramm je Liter auch noch sehr leicht – was die Gewichtsfetischisten im höchsten Maß erfreut. Auf dem Weg in den Brennraum durchläuft der Sprit noch einige Stationen, ohne die einfach mal gar nix geht. Das fängt, man glaubt es kaum, beim Tankdeckel an.

Zum einen muss dieser den Tank bei einem Sturz oder Umfaller möglichst dicht abschließen, um ein Auslaufen des blitzschnell entflammbaren Kraftstoffs zu verhindern. Was an sich kein Problem wäre, wenn der Tank nicht gleichzeitig be- und entlüftet werden müsste. Entlüftet dann, wenn sich der Sprit unter Wärme ausdehnt und das Ausgasen bestimmter Stoffe einen Überdruck erzeugt. So mancher Tank tut dies unter mehr oder weniger leisem Pfeifen oder Zischen. Gut so, denn sonst würde der Tank unter dem Druck undicht oder im schlimmsten Fall platzen. Umgekehrt muss der Tankdeckel oder die Belüftung so konstruiert sein, dass sie nicht nur den Überdruck abbaut, sondern auch ein Vakuum verhindert. Dies bildet sich dann, wenn der Sprit weniger und das fehlende Volumen nicht ausgeglichen wird. Also muss die Tankentlüftung in beide Richtungen wirken und trotzdem ausreichend abdichten. Was durch ein feines Labyrinthsystem und/oder Kugelventile erreicht wird.

Der gute alte Vergaser

Noch bis in die 90er-Jahre waren Motorräder in der Regel mit Vergasern bestückt. Das Benzin gelangte nur durch die sogenannte Fallhöhe zum Düsensystem, der Tank musste dazu deutlich über den Schwimmerkammern liegen. War die Tankentlüftung defekt oder verstopft, sank der Benzindruck so weit ab, dass die Schwimmerkammern nur noch minimal befüllt wurden, das Gemisch nicht mehr zündfähig war oder die notwendige Innenkühlung von Kolbenboden oder Ventilen versagte. Hitzekollaps oder Kolbenklemmer waren die Folge. Einige Hersteller verbauten an Vergasermotoren kleine, leichte Förderpumpen, die mit minimalem, aber konstantem Druck auch bei fast leerem Tank für ein gleichbleibendes Niveau in der Schwimmerkammer sorgten. Denn bedingt durch das abnehmende Tankvolumen reduziert sich auch der Benzindruck vor dem Schwimmerventil, was zu einem leichten Absinken des Benzinstandes in der Schwimmerkammer führt. Trotzdem lieferte der genial einfache Vergaser bei sorgfältig ausgetüftelter Bedüsung ein tadelloses Laufverhalten. So ist es kein Wunder, wenn viele Motorradfahrer sich mit Wehmut an die butterweichen Lastwechsel und die ruckfreie Gasannahme ihrer alten Maschinen erinnern. Zumal so mancher Vergasermotor auch beim Verbrauch schon vor 20 Jahren erstaunliche Werte an den Tag legte.

Für eine wirksame Funktion des Katalysators und ein gutes Abgasverhalten aber war der gute alte Vergaser nicht mehr zu gebrauchen, die elektronische Einspritzung hielt flächendeckend Einzug in den Motorradbau. In Kombination mit allen erdenklichen Sensoren und der Lambda-Messtechnik schaffen aktuelle Motorradmotoren den Spagat zwischen strengsten Abgasvorschriften und brutaler Leistung, das Ganze noch garniert mit einem passablen Ansprechverhalten und geringem Verbrauch. Eine Meisterleistung, hinter der in allen Fällen ein unglaublich hoher Aufwand an Abstimmungsarbeit und Optimierung der Verbrennungsabläufe, im Fachjargon Thermodynamik, steckt. So verwundert es nicht, dass bei neu entwickelten Maschinen die Elektronik- und Einspritzspezialisten bis kurz vor Markteinführung – und manch mal sogar darüber hinaus – am elektronischen Motor-Mapping laborieren. Aber das ist eine ganz andere Geschichte.

Der Weg des Feuerwassers vom Tank bis zum Brennraum

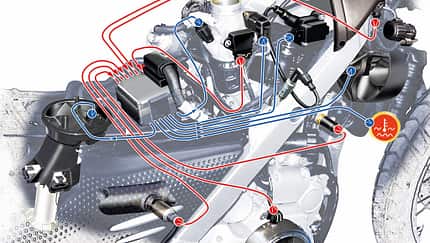

Machen wir uns daran, den Weg des Feuerwassers vom Tank bis zum Brennraum zu verfolgen. Start ist in der Benzin-Druckpumpe, die im Tank untergebracht ist und über einen Elektromotor den Sprit am Tankgrund ansaugt und dann mit drei bis acht bar Druck über eine stabile, gewebeverstärkte Leitung aus dem Tank zu den Einspritzdüsen presst. Nach dem Einschalten der Zündung ist bei den meisten modernen Einspritzmotoren ein leises Summen zu hören, das beim Erreichen des notwendigen Einspritzdrucks abrupt abbricht. Um den notwendigen Arbeitsdruck aufbauen zu können, muss die Batterie genügend Bordspannung liefern. Ist diese zu niedrig, kann es durchaus zu Startproblemen kommen, obwohl der Motor vom Elektrostarter durchgedreht wird.

Sobald die Benzinpumpe voll arbeitet, sind alle Einspritzdüsen mit dem notwendigen Druck beaufschlagt. In der Zwischenzeit haben sämtliche Sensoren ihre Informationen am Steuergerät, der sogenannten ECU (Electronic Control Unit) abgeliefert. Für den Kaltstart bei geschlossenem Gasgriff/Drosselklappe wird eine größere Kraftstoffmenge benötigt als bei warmem Motor. Wurde diese Anreicherung bei Vergasermotoren mit dem Choke noch von Hand betätigt, geben bei elektronischen Einspritzungen die Temperatursensoren von Kühlwasser und Ansaugluft das Signal für mehr Sprit. Warum? Weil sich, egal ob bei Vergaser oder Einspritzung, die kleinen Sprittropfen an den kalten Wänden im Aluminium-Zylinderkopf absetzen. Man spricht dann von einer Wandbenetzung. Die im Ansaugrohr abgelagerten Kraftstoffpartikel führen zu einer Abmagerung des Benzin/Luftgemischs bis hin zur Zündunfähigkeit (Motoraussetzer, unrunder Lauf). Also muss in diesem Betriebszustand die eingespritzte Kraftstoffmenge erhöht werden, um einen sauberen Rundlauf zu garantieren.

Aber auch in höheren Drehzahlen und bei Lastwechseln machen die Kraftstoffablagerungen an den Kanalwänden den Motoringenieuren oft zu schaffen. Und zwar dann, wenn die Wandbenetzung beim Schließen der Drosselklappen durch den schlagartigen Unterdruck im Ansaugkanal abgerissen wird, in den Brennraum gelangt und dort einen rasanten Anstieg der Kohlenwasserstoffe im Abgas bewirkt. Dazu muss man wissen, dass der Großteil der Abstimmungsarbeit nicht für die Leistungssteigerung, sondern zur Reduzierung schädlicher Stoffe im Abgas benötigt wird. In erster Linie geht es darum, dass der zugeführte Kraftstoff in sämtlichen Betriebszuständen möglichst vollständig verbrannt wird.

Reduzierung schädlicher Stoffe im Abgas

Grundlage dafür ist die bestmögliche Vermischung von Benzin und Ansaugluft, wobei der Lage der Einspritzdüse und der Zerstäubung eine entscheidende Rolle zukommt. Der Einspritzstrahl muss so ausgelegt sein, dass er unter dynamischen Verhältnissen möglichst direkt und ohne Wandberührung auf das Einlassventil zielt. Da sich jedoch die Luftströmung je nach Drehzahl und Drosselklappenstellung verändert, müssen sich die Ingenieure auch hier mit dem besten Kompromiss zufriedengeben. Bedingt durch die enorm kleine Zeitspanne (zirka 4/100 Sekunden bei Standgas, 4/1000 Sekunden bei 12000/min) und dem kurzen Abstand von Einspritzdüse zu Einlassventil (110 bis etwa 160 Millimeter), gelingt dies nicht immer vollständig. Um den Kraftstoff bereits beim Einspritzvorgang fein zu zerstäuben, wird dieser durch sogenannte Spritzlochscheiben gepresst. Dabei hebt sich die Einspritznadel nur rund 0,5 Millimeter aus ihrem Sitz, unter dem die kleinen, gestanzten Löcher die Aufteilung und die Sprührichtung des Kraftstoffs übernehmen. Je länger die Öffnungszeit, desto fetter das Gemisch und umgekehrt.

Die letzte, aber sehr effiziente Möglichkeit, um Sprit und Luft zu vermischen, ist der Drall, der entsteht, wenn das Gemisch auf den Kolben prallt und dort eine regelrechte Schleife dreht. In diesem Luftwirbel verdunsten die Kraftstoffpartikel durch die Turbulenzen und die hohe Lufttemperatur und werden danach in bestaufgelöster Mischung von der Zündkerze entflammt. Mehr Details zur komplexen Motorelektronik gibt’s in Folge 17.