Wenn die Kolben mit aller Energie, die in dem teuren Sprit steckt, auf die Kurbelwelle einhämmern, entstehen Massenkräfte und Massenmomente. Ohne Zähmung würden sie ein Motorrad innerhalb weniger Kilometer in seine Einzelteile zerlegen.

Wie im letzten Teil der PS-Technik-Serie in Ausgabe 7/2013 beschrieben, entwickelt allein ein Kolben einer BMW S 1000 RR bei 12.000/min eine Kraft von über 6000 Newton, was einer Masse von rund 600 Kilogramm entspricht - und zwar bei jeder Umdrehung gleich zwei Mal, nämlich dann, wenn der Kolben am oberen und unteren Totpunkt jeweils von rund 130 km/h auf null abgebremst und dann wieder voll beschleunigt wird, also 400 Mal pro Sekunde.

Das Problem bei diesem höchst dynamischen Prozess: Die Massenkräfte und Massenmomente des Kurbeltriebs werden in das Gesamtsystem Motor - und von dort weiter ins Fahrwerk - geleitet und erzeugen je nach Zylinderzahl und Konfiguration mehr oder weniger starke Vibrationen. Auch wenn Gegengewichte auf der Kurbelwelle einige Kräfte und Momente ausgleichen können, bleiben noch erhebliche Restschwingungen, für die einige moderne Motoren Ausgleichswellen einsetzen.

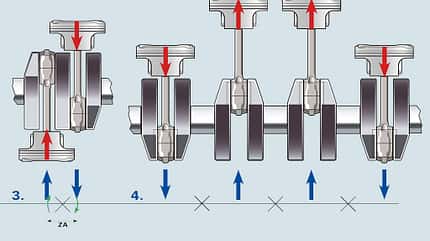

Zweizylinder-Reihenmotoren mit 180 Grad Hubzapfenversatz haben zwar einen guten Massenausgleich, dafür kämpfen die Konstrukteure bei solchen Motoren mit den Massenmomenten. Diese entstehen durch den konstruktiv bedingten Zylinderabstand, an dem die beiden gegenläufigen Kolben als Hebelarm angreifen und den Motor um die Längsachse kippen wollen.

Massenmomente und Ausgleichswellen

Bedingt durch den geringeren Hubzapfenversatz haben Boxermotoren mit freien Massenmomenten weniger Probleme. Bei Vierzylindermotoren mit dem üblichen Hubzapfenversatz von 180 Grad sind die Massenkräfte erster Ordnung und die Massenmomente durch die gegenläufigen Kolben und Pleuelanteile vollständig aufgehoben.

Anders dagegen beim Motor der Yamaha YZF-R1 mit asymmetrischem Hubzapfenversatz und entsprechenden Zündabständen. Dort ist eine Ausgleichswelle für eine geschmeidige Laufkultur unumgänglich. Die feinen, fiesen Vibrationen verteilen sich übers ganze Fahrwerk.

Was bei Einzylindern sowie Zwei-, Drei-, und Vierzylinder-Reihenmotoren bleibt, sind freie Massenkräfte zweiter Ordnung. Die Ursache liegt in der Geometrie des Kurbeltriebs, bei dem der nach oben laufende Kolben eine andere Beschleunigung aufweist als das vom OT gleichzeitig nach unten wandernde Pendant. Dadurch ändert sich die resultierende dynamische Massenkraft, und die lässt sich nur durch eine Ausgleichswelle bekämpfen, die mit doppelter Kurbelwellendrehzahl rotiert, wie zum Beispiel am Kawasaki Z 1000-Motor.

Große Schwungmassen in Form von massigen Kurbelwangen oder schweren Lichtmaschinen-Rotoren helfen ebenfalls, den Motorlauf speziell in niederen Drehzahlen gleichmäßig und geschmeidig zu gestalten. Allerdings verschlechtern große Kurbelwellen-Schwungmassen die Handlichkeit der Maschinen: Die hohen Kreiselkräfte erfordern solche Motoren mehr Lenkkraft bei Schräglagenwechseln oder einem blitzartigen Einlenken und Abklappen.

Allerdings muss beim Festlegen der Schwungmassen auch die Leistungsentfaltung am Hinterrad berücksichtigt werden: Zu wenig Schwungmasse fördert das Stempeln beim Anbremsen, kann Chattering, also hochfrequente Vibrationen am Vorderrad, auslösen und den Gummi am Hinterreifen durch zu aggressive Drehkraftspitzen über Gebühr beanspruchen.

Deshalb ist hier ein Kompromiss wichtig, um maximale Handlichkeit mit geschmeidiger Kraftentfaltung zu kombinieren. Renn-Ingenieure benutzen daher gern variable Schwungmassen in Form von unterschiedlich schweren Lichtmaschinen-Rotoren oder verschraubten Zusatzgewichten.

Drehmomentspitzen und Pumpverluste

Motorvibrationen entstehen ausschließlich durch Massenkräfte und Massenmomente, nicht aber durch die Verbrennung, also die Gaskraft, die den Kolben nach unten drückt. Da sich die Gaskräfte ausgehend vom Flammpunkt der Zündkerze gleichmäßig in alle Richtungen und Ebenen ausbreiten, heben sie einander auf.

Allerdings erzeugt beim Gasgeben das auf die Kupplung, Getriebe, Sekundärantrieb und Hinterrad wirkende, ungleichförmige Drehmoment des Motors Torsionsschwingungen. Die fühlbaren Schwingungen sind die Folge der Drehmomentspitzen, die speziell bei Ein- und Zweizylindermotoren lautes Kettenpeitschen oder hartes, mechanisches Schlagen im Antriebsstrang auslösen können.

Das wilde Auf und Ab der Kolben bewirkt je nach Versatz der Hubzapfen sogenannte Pumpverluste, die dadurch entstehen, dass die nach unten rasenden Kolben Luft verdrängen und komprimieren.

Schafft eine um 180 Grad versetzte Kurbelwelle mit freien Öffnungen von einem Zylinder zum anderen den perfekten Volumenausgleich, pressen die Kolben von Parallel-Twins oder V-Motoren mit engen Zylinderwinkeln die Luft kräftig zusammen. Und das kostet Leistung und bedarf einer ausgeklügelten Motorentlüftung.

Oder man saugt wie KTM das Luft/Öl-Gemisch durch eine Pumpe aus dem abgedichteten Kurbelgehäuse. Dabei entsteht Unterdruck, der die Pumpverluste drastisch reduziert und trotz der zusätzlichen Ölpumpe die Motorleistung steigert.

Kubelwellen herstellen und wuchten

Um den Kräften und Biegemomenten zu widerstehen, sind moderne Kurbelwellen aus hochfestem Stahl im Gesenk geschmiedet. Bei der Bearbeitung der geschliffenen Gleitlagerflächen für Haupt- und Pleuellager sorgen großzügige Radien dafür, dass die Welle keine Sollbruchstellen aufweist, die bei der enormen Torsion und Durchbiegung zum kapitalen Bruch führen würden.

Für eine dauerhafte Lagerung drehen sich aktuelle Kurbelwellen überwiegend in Gleitlagern, die mit einem Öldruck von zwei bis fünf bar direkt von der Ölpumpe versorgt werden. Die Gleitlagerschalen bestehen meist aus zwei Lager-Werkstoffen, die auf die geteilten Halbschalen aus Stahl aufgespritzt sind. Bis in die 80er-Jahre waren viele japanischen Motoren mit wälzgelagerten Kurbelwellen ausgerüstet.

Diese sogenannten „gebauten Wellen“ wurden aus Einzelteilen verpresst und drehten sich in Rollenlagern und mindestens einem Kugellager, das die axiale Führung übernahm. Vorteile: geringe Reibung, unempfindlich bei Schmierstoffmangel. Nachteile: enorm hoher Fertigungsaufwand, rauer Motorlauf durch erhöhtes Lagerspiel.

Kurbelwellen, egal für welche Zylinderzahl ausgelegt, müssen für eine ansprechende Laufkultur gewuchtet werden. Diesen Vorgang bewerkstelligen spezielle dynamische Maschinen, die jeden gewünschten Wuchtfaktor anzeigen. Um die gewünschte Wuchtung an den Kurbelwangen vornehmen zu können, werden die gegenüber der Hubzapfen angebrachten Schwungmassen bei Bedarf durch Bohrungen erleichtert. Spezialbetriebe können Kurbelwellen bis auf ein halbes Gramm genau wuchten und schaffen damit beste Voraussetzungen für einen ruhigen Lauf.

Die Kurbelwellenkonstruktion entscheidet neben dem Hub auch über den Zündversatz der einzelnen Zylinder zueinander, Stichwort „Big-Bang“. Bei V-Motoren bewirkt die Zylinderspreizung im Gegensatz zu Reihenmotoren einen asymmetrischen Zündversatz. Ausnahmen bilden die Reihenmotoren von Yamaha YZF-R1 und M1-MotoGP. Bei Zweizylindern haben Gleichläufer einen symmetrischen, Gegenläufer einen asymmetrischen Zündversatz.

Als Besonderheiten gelten der für Husqvarna modifizierte BMW F 800- und der Yamaha TRX 850-Motor. Die beiden Reihenmotoren mit asymmetrischem Zündversatz simulieren Klang und Drehmomentabgabe eines V-Motors.

Big Bang: Reifen schonen, Drifts kontrollieren

Und wozu soll der ganze Aufwand dienen? Nur um der Yamaha M1 von Jorge Lorenzo und Valentino Rossi einen klasse Sound anzuerziehen, hat man die rückwärtsdrehende Kurbelwelle sicher nicht zum Big Bang umkonstruiert. Zumal dieses Bauprinzip eine Ausgleichswelle erfordert und die Abgasströme nicht so effizient genutzt werden können wie beim symmetrischen Reihenmotor. Also frisst das ganze Prinzip auch noch Leistung.

Um zu verstehen, was bei der Beschleunigung aus Kurven passiert, muss man die Leistungsabgabe im Detail betrachten. Denn der Reifen wird nicht permanent mit dem vollen Motordrehmoment beaufschlagt. Zwischen den einzelnen Arbeitstakten, beim Viertakt-Vierzylinder also zwei pro Kurbelwellenumdrehung, pulsiert das Drehmoment.

Die Idee hinter dem Big-Bang-Motor ist, zwei Arbeitstakte, also zwei Drehmomentspitzen möglichst eng hintereinander zu legen, die den Reifen kurzfristig stärker belasten und einen erhöhten Schlupf bewirken. Anschließend folgt jedoch eine entsprechend längere Erholungsphase, in der der Reifen keine Umfangskräfte übertragen muss, also thermisch und mechanisch entlastet wird.

Mit diesem Trick versucht man einerseits, den Reifen zu schonen, und andererseits den Drift für den Fahrer leichter beherrschbar zu machen. Auch die elektronische Traktionskontrolle hat es mit dem Big-Bang-Prinzip leichter, da die Zeitabstände von einer "Doppelzündung" zur nächsten größer sind als bei Motoren mit 180 Grad Hubzapfenversatz.

Erhält die Elektronik das Signal "Zu viel Schlupf", bleibt mehr Zeit, um durch eine zylinderselektive Zündabschaltung das Durchdrehen des Reifens zu reduzieren. In der Serie arbeiten der Yamaha-R1-Motor und die Aprilia-V4-Triebwerke nach dem Big-Bang-Prinzip.