Ob Boxer oder Reihenmotor, eines war allen BMW-Mehrzylindern der Vergangenheit gemein: Die bayerischen Kurbel-

wellen rotierten stets in Längsrichtung. So auch im ersten, liegend eingebauten Vierzylinder aus München, der K 100 RS aus dem

Jahre 1984. Der bis heute in unzähligen Varianten von der futuristischen K1 über den K-75-Dreizylinder bis zum Reise-Sofa K 1200 LT als Antrieb diente.

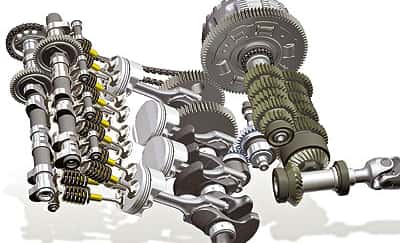

Doch mit der K 1200 S kommt nun die Wende, der Kurbeltrieb des neuen Vierzylinders dreht sich eigentlich ganz konventionell quer zur Fahrtrichtung. Trotzdem findet sich in ihm bei näherer Betrachtung ein Element der klassischen BMW-Philosophie, nämlich das Bestreben, den Schwerpunkt möglichst niedrig zu positionieren. Das gilt für das gesamte Motorrad und beginnt bei Einzelkomponenten wie dem Motor. Völlig flach legen, wie früher, konnte man den Vierzylinder allerdings nicht. Dann würde das Motorrad zu lang, und die gesamte Peripherie läge ziemlich ungünstig. Den Kompromiss fanden die BMW-Ingenieure um Projektleiter Wolfgang Nehse in einer um 55 Grad gekippten Zylinderbank. Was ein ungewöhnliches Motorenlayout ergibt, das mit seinen vielen Tricks und Raffinessen im Detail einen tieferen Einblick wert ist.

Die beginnen ganz oben im Zylinderkopf. Eine Zahnkette treibt die Auslassnockenwelle an, diese wiederum ist durch ein Zahnradpaar zwischen Zylinder drei und vier an die Einlassnockenwelle gekoppelt. Anders als üblich drehen die Nockenwellen also gegenläufig. Was neben einer steifen Verbindung der beiden Wellen den Vorteil birgt, dass sich die Massenkräfte zum Teil aufheben. Weiterer Vorteil: Die Umschlingung der Kette auf dem Kettenrad ist größer als beim konventionellen Antrieb. Außerdem wird der Kettenantrieb weniger belastet, weil sich die Betätigungskräfte der beiden Nockenwellen in stärkerem Maß gegenseitig ausgleichen.

Die Einlassnockenwelle übernimmt zudem den Antrieb der linksseitig montierten Wasserpumpe, die die Kühlflüssigkeit auf

direktem Weg in die heißen Auslasszonen befördert. Der Anbau am Zylinderkopf reduziert Zahl und Länge der nötigen Schläuche. Auffallend: der kleine und kurze Wassermantel am Zylinderblock. Laut BMW wird somit die Warmlaufphase deutlich verringert, wodurch sich Abgasverhalten und Schmierung verbessern, ohne dass

der Motor bei Höchstleistung überhitzt. 73 Prozent des Volumens

strömen durch den Kopf, nur 27 Prozent umspülen die Zylinder.

Gelten die vier Ventile mit üblichen Tellerdurchmessern (Einlass 32, Auslass 27,5 Millimeter) und einem Hub von 9,7 Millimeter noch als Standardkonfiguration, wird der technisch Interessierte bei der Ventilsteuerung hellhörig. Nicht die gängigen Tassenstößel, sondern Schlepphebel betätigen die im Winkel von 21 Grad (Einlass zehn, Auslass elf Grad) angeordneten 16 Ventile. Das klingt zunächst wenig fortschrittlich, denn Honda rüstete

bereits 1965 den CB 450-Zweizylinder damit aus, Kawasaki oder Suzuki setzten Mitte der 80er Jahre bei den GPZ- und GSX-R-Vierzylindern auf diese Technik. Heute findet man Schlepphebel nur sehr selten, etwa in Husqvarna-Crossmotoren.

Wie modern diese Technik tatsächlich ist, beweist ihr Einsatz in allen aktuellen Formel-1-Motoren. BMW-Motorenkonstrukteur Wolfgang Nehse bringt die Vorteile auf den Punkt: Geringere oszillierende Massen erlauben die Verwendung weicherer Ventilfedern bei gleicher Drehzahlfestigkeit. Die Reibung ist verringert, da Tassenstößel beim Auflaufen der Nocken in ihrer Führung kippen und Seitenkräfte aufbauen. Bedingt durch die ballige Kontur der Schlepphebel, lassen sich optimale Ventilerhebungskurven für geringe Schadstoffwerte und eine hohes Drehmoment realisieren. Geringe Seitenkräfte senken zudem den Verschleiß der Ventilführungen durch die Verwendung halbkugeliger Ventileinstellplättchen zwischen Schlepphebel und Ventilschaft. Einziger Nachteil: mehr Aufwand und

somit höhere Fertigungskosten.

Um eine möglichst optimale Schmierung des Ventiltriebs zu garantieren, spritzt über einen Schmierschlitz und eine quer verlaufende Einkerbung am Lagersitz (Fotos links) das Öl aus den hohlgebohrten Nockenwellen direkt auf den Grundkreis der

Nocken und baut dort einen wirksamen Schmierfilm auf. Damit das Öl im Ventiltrieb nicht aufschäumen kann, wird es in einer tief liegenden Kammer unterhalb der Auslassnockenwelle aufgefangen und über einen Kanal direkt der Saugpumpe der Trockensumpfschmierung zugeführt. Von dort gelangt der Schmierstoff über einen in der Verkleidungsfront platzierten Kühler zum Öltank, der sich ins Rahmendreieck über der Schwingenlagerung einfügt.

Unkonventionell ist die Ölversorgung der Kurbelwelle, auch hier ließ man sich von der Formel-1-Abteilung beraten. Öl wird seitlich in den Kurbelzapfen eingepresst und gelangt dann, unterstützt durch die Fliehkräfte, zu den Schmierstellen der 38 Millimeter großen Haupt- und Pleuellager (Zeichnung Seite 24). Dies erlaubt die Verwendung von schmaleren, durchgehenden Lagern ohne Ölnut. Selbstverständlich rotiert die Kurbelwelle in einem nach unten abgeschotteten Raum, um Pantschverluste und Ölschaumbildung zu minimieren.

Für eine bestmögliche Verbrennung ist der K-Motor auf stattliche 1:13 verdichtet. Dies ist jedoch nur möglich, weil die Klopfregelung jegliches Klingeln sofort erkennt und dementsprechend zylinderselektiv Zündzeitpunkt und Einspritzmenge anpasst. BMW kann sich durch dieses Überwachungssystem erlauben, alle

Benzinsorten freizugeben. Allerdings mit dem Hinweis, dass bei der Verwendung von Normalbenzin leichte Einbußen der Höchstleistung auftreten.

Hoch interessant ist das weitere Motormanagement: Während die Konkurrenz heute zur besseren Steuerungsmöglichkeit Einspritzanlagen mit Doppel-Drosselklappen verwendet, belässt es BMW bei einer einzigen, 46 Millimeter großen Drosselklappe pro Zylinder, die ganz konventionell per Gaszug betätigt wird. Das Geheimnis schlummert im Verborgenen, ein elektronisch geregelter Stellmotor dreht bei zu hart aufgerissenem Gasgriff die Position der Drosselklappen auf seiner Welle wieder zurück, ohne dass es der Fahrer spürt.

Somit können die Gasannahme, Lastwechselschläge oder sogar eine zu brutale Beschleunigung mit Schlupf am Hinterrad korrigiert werden. Welche Parameter diese auch in manchen MotoGP-Maschinen eingesetzte Regelung ansteuern, wollte Projektleiter Wolfgang Nehse jedoch nicht preisgeben.

Keine Geheimnisse dagegen beim Unterbau des neuen Vier-

zylinders, der mit einer Baubreite von nur 480 Millimeter sehr schmal ausfällt. Lichtmaschine und Anlasser sitzen wie etwa bei der Yamaha YZF-R1 Huckepack über dem Getriebe. Keine Experimente geht BMW bei der problematischen Lagerung des Kolbenbolzens ein: Die eingepresste Bronzebuchse mit guten Notlaufeigenschaften ist immer noch die solideste Lösung, während japanische Motorenhersteller vorwiegend auf die kostengünstige, aber kritische Stahl-auf-Stahl-Lagerung setzen. 100000 Kilometer Mindestlaufleistung lautete die Vorgabe an die Konstrukteure.

Lästigen Vibrationen rücken die Bayern mit zwei nadelgelagerten Ausgleichswellen zu Leibe, die direkt von einer verzahnten Hubscheibe der Kurbelwelle angetrieben werden. Sie rotieren mit der doppelten Motordrehzahl und eliminieren so zu 100 Prozent die hochfrequenten Vibrationen durch Massenkräfte zweiter Ordnung. Um zu verhindern, dass weitere unliebsame Schwingungen und Schallabstrahlungen entstehen, sitzt zwischen Zahnrad und Ausgleichsgewichten eine Antriebseinheit mit Elastomer-Elementen, ähnlich einem Ruckdämpfer im Hinterradantrieb.

Über eine Mehrscheiben-Ölbadkupplung, eine Novum bei

den BMW-Mehrzylinder-Triebwerken, wird die Motorleistung zum Sechsgang-Kassettengetriebe transferiert. Dieses wird inklusive Aluminium-Schaltwalze seitlich in den Getriebetunnel montiert,

an dem sich auf der linken Seite der 90-Grad-Winkeltrieb für die Kardanwelle anschließt.

Mit rund 81 Kilogramm fällt das Gewicht des neuen BMW-Vierzylinders inklusive aller Nebenaggregate und der Kardan-

umlenkung für die Kategorie der Sporttourer niedrig aus. Zum

Vergleich: 1000er-Supersportmotoren wiegen um die 60 Kilogramm. Den aktuellen Leichtbau-Geschossen mit weniger als 200 Gesamtgewicht kann die K also nicht Paroli bieten. Doch dafür ist der neue K 1200 S-Antrieb laut Projektleiter Nehse auch nicht

gedacht. Wie sich der sichtlich hohe Aufwand im praktischen Fahrbetrieb bemerkbar macht, muss sich noch zeigen, die ersten Eindrücke (MOTORRAD 17/2004) waren sehr positiv. Der Top-Test der neuen BMW K 1200 S wird letztlich klären, was der Technologieschub bringt.

Die Technik des neuen BMW K 1200 S-Motors :Querdenker

Dass BMW den Motor der neuen K nach gängigem Muster quer einbaute, überrascht. Doch neben dem ungewöhnlichen Layout finden sich in seinem Inneren raffinierte Details Formel 1 und Automobiltechnik lassen grüßen.